磨削技术

单量硅的磨削方法 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 发布时间:2022/12/30 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

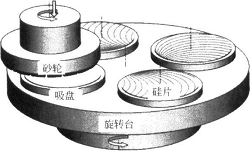

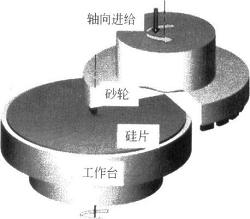

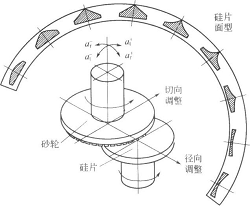

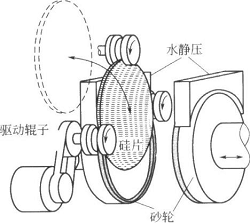

| 单量硅的磨削方法 与传统的硅片研磨加工相比,硅片的磨削加工能够更好地控制几何尺寸和精度、可获得较低的亚表面掼伤、较高的加工效率和较低的加工成本。因此,超精密磨削技术作为IC制造中一种先进的大直径硅片加工技术受到了极大的重视,一些先进实用的硅片磨削技术应运而生,如转台式磨削、硅片旋转磨削和双面磨削技术等。 (1)转台式磨削 转台式磨削是较早应用的硅片磨削技术,其工作原理如图8所示。这种技术采用杯形金刚石砂轮立轴磨削方式;通过真空吸柱将多个硅片固定于转台上,在转台的带动下同步旋转,硅片本身并不绕其轴心转动;直径大于硅片的砂轮安装于高精度滚动轴承或静fit,空气轴承的主轴上高速旋转,同时沿轴向进给。转台式磨削有端面切入式磨削和端面切向式磨削两种。端面切入式磨削时,砂轮工作面宽度大于硅片直径,砂轮沿其轴向连续进给直至去除加工余量,磨削到要求的厚度尺寸为止,然后硅片在转台的带动下转位。端面切向式磨削时,砂轮绕其轴线旋转并进行轴向进给,硅片随旋转工作台运动做水平切向连续进给,直至磨削到要求的厚度尺寸为止。根据磨削深度和转台进给速度的不同,它还分为往复进给磨削或缓进给磨削。 与研磨方法相比,转台式磨削具有去除率高,表面损伤小,容易实现自动化等优点。但是转台式磨削时砂轮进给受硅片之问加工余量不均匀的影响;此外,由予磨削过程中砂轮的接触面积、接触长度B和切入角0(砂轮外圆与硅片外圆之间夹角)均随着砂轮切入位置的变化而变化,如图9所示,导致磨削力不恒定,且变化的法向磨削力会引起工艺系统的弹性变形使硅片产生中凸现象,并容易产生塌边、崩边等缺陷,难以获得理想的面型精度和表面质量。特别是硅片直径增大后,磨床旋转工作台尺寸也要相应增大,工作台面型精度和运动精度不易保证。因此,转台式磨削技术主要应用于直径小于等于200mm硅片的加工。  图8转台式磨削的工作原理示意图 为提高磨削效率,商用平面切向式磨削设备通常采用多砂轮结构。例如在设备上装备一套粗磨砂轮和一套精磨砂轮,旋转台旋转一周依次完成粗磨和精磨加工,该形式设备有美国 GTI公司的G一500DS转台式磨削设备(图10)。 (2)硅片旋转磨削 硅片旋转磨削(Wafer Rotation Griding)是目前应用较多的硅片磨削方法,其工作原理如图11所示。这种技术采用杯形金刚石砂轮立轴或卧轴磨削方式:工件转台略大于硅片,通过真空吸缸每次装夹1个硅片,使硅片的中心与转台的中心重台,并将杯形金刚石砂轮的工作面调整到硅片的中心位置;砂轮安装于高精度滚动轴承或静压空气轴承的主轴上高速旋转,硅片绕其轴线回转,砂轮主轴只作轴向进给,进行切入磨削。 硅片旋转磨削与旋转工作台磨削相比具有以下优点。 ①利用硅片旋转磨削时,硅片每转的磨削深度£o与砂轮轴向进给速度uf和硅片转速nw的关系为tw=uf/rlw。由此式可知,在保持与普通端面磨削相同的磨削深度时,可以通过同时提高硅片转速uw和砂轮轴向进给速度研来实现高效磨削。另外,对给定的砂轮轴向进给速度uf,通过提高硅片转速uf。可以减小硅片每转的磨削深度,实现微量切深磨削。  图10美国GTI公司的G-500DS转台式磨削设备 ②杯形砂轮只是进行轴向切入磨削,砂轮与硅片的接触面积、接触长度B和切入角口固定,如图12所示。因此,其磨削力相对比较恒定,加工状态稳定,硅片的面型精度高。  图11 硅片旋转磨削的工作原理示意图 图12硅片旋转磨削时的砂轮接触弧长和切入角 ③硅片磨削面型轮廓与砂轮和硅片轴线的夹角存在定量关系,如图13所示。根据所检测的硅片表面轮廓,通过微调整砂轮轴线和工件轴线之间的夹角,从理论上可以实现硅片面型精度的主动控制。 ④磨床只有沿砂轮主轴方向的进给运动,简单结构和运动有利于保证磨床的精度和刚度。 ⑤每加工一个硅片时,砂轮进行连续的轴向切入磨削,加工余量不受限制,磨削进给不受硅片之问加工余量不均匀的影响,砂轮的磨损对硅片平整度的影响较小。 ⑥硅片旋转磨削设备结构紧凑,容易实现主轴多工位集成。 由于硅片旋转磨削具有上述优点,所以它不仅用于硅片制备过程中的硅片乎整化加工,而且广泛应用于IC后道制程中硅晶圆的背面减薄加工,成为超精密加工硅片的主流技术。  图13 硅片磨削面型轮廓与砂轮和硅片轴线夹角的关系 (3)双面磨削 双面磨削是因为旋转磨削方法磨削多线切割的硅片时存在表面波纹度“误差复印”的缺点,于20世纪90年代开发应用的硅片磨削技术,其工作原理如图14所示。单晶硅片由两侧面对称分布的气体静压或液体静压夹持器支承在保持环中,在辊子的带动下缓慢旋转。一对杯形金刚石砂轮位于单晶硅片的两侧,在空气轴承电主轴驱动下沿相反的方向旋转的同时,同步轴向进给磨削硅片的两面。按照砂轮轴布置方向,双面磨削分为卧式双面磨削和立式双面磨削,双面磨削可有效去除多线切割硅片表面的波纹度和锥度,主要用于硅片制备过程中的硅片平整化加工,但不能用于IC后道制程的硅晶圆背面减薄加工。图15为日本 Koyo公司生产的DXSG320卧式双面磨削设备。  图14双面磨削的工作原理不意图 表9所示为上述三种单晶硅片的磨削与双面研磨的对比。双面研磨主要应用于200mm以下硅片加工,具有较高的出片率。由于采用固结磨料砂轮,单晶硅片的磨削加工能够获得远高于双面研磨后的硅片表面质量,因此硅片旋转磨削和双面磨削都能够满足主流300mm硅片的加工质量要求,是目前最主要的平整化加工方法。选择硅片平整化加工方法时,需要综合考虑单晶硅片直径大小、表面质量以及抛光片加工工艺等要求。晶圆的背面减薄加工只能选择单面加工方法,如硅片旋转磨削方法。  图15 日本Koyo公司DXSG320卧式双面磨削设备 表9 单晶硅磨削方法的比较

|

产品展示

联系我们

公司地址:南通市通州区通扬南路588号

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com

联系电话:0513-87119922

联系人:李先生

手机:15606292777

邮箱:sales@nt2mt.com

网址:http://www.pingmianmochuang.com